¿Qué es el OEE? Esta duda es bastante general, sobre todo para personas que la están continuamente escuchando en su ámbito de trabajo. Gracias a esta Guía Definitiva OEE vamos a disipar todas las dudas que tengas sobre este tema, para que tengas claro de una vez por todas qué es el OEE, cómo se calcula y cómo se puede optimizar.

¿Qué es el OEE?

El OEE es el indicador más común que mide la eficiencia y la productividad en planta.

El OEE (Overall Equipment Effectiveness) identifica el % de tiempo de producción planificada que es realmente productivo. Un OEE del 100% representa una producción perfecta: se fabrican únicamente piezas de buena calidad, de la manera más rápida posible y sin pérdidas paradas.

Dentro del concepto de mejora continua toda empresa 4.0 desarrolla su estrategia basada en datos a tiempo real y decide en base a éstos.

¿Por qué el OEE es tan importante?

Esta herramienta nos ayuda a identificar, mediante un porcentaje, la eficacia real de cualquier proceso productivo de nuestra organización y poder identificar así posibles ineficiencias que se originan durante el proceso de fabricación. En este caso, podemos decir que hay que tener en cuenta que sólo lo que se mide se puede gestionar y mejorar.

El indicador OEE tiene dos posibles usos:

- Como indicador de la mejora de la empresa a lo largo del tiempo en la reducción de desperdicios.

- Como comparador externo versus las mejores prácticas industriales, vs. otros activos en la compañía o entre turnos o equipos en un mismo activo.

¿Qué ventajas tiene el OEE?

A continuación, te enumeramos cuáles son las diez ventajas principales de calcularlo:

- Mejora el ROI (Retorno de la Inversión)

- Ayuda a descubrir el origen de las pérdidas productivas

- Facilita el trabajo de todos los perfiles relacionados con la actividad de producción

- Los costes de reparación de las máquinas se ven reducidos

- Es escalable

- Ayuda a realizar la inmersión en la Industria 4.0

- Ayuda a la empresa a ser más competitiva

- Hace posible maximizar el rendimiento de las máquinas

- Hace obtener una mayor calidad de los procesos

- Afina la capacidad de medir y decidir

Es muy importante, para obtener todos estos beneficios, una correcta implantación del sistema OEE ya que como te hemos comentado anteriormente, este está directamente ligado al rendimiento que se obtiene del proceso de fabricación.

¿Cómo calcular el OEE?

El OEE (Overal Equipment Effectiveness) se calcula teniendo en cuenta tres factores, que son la disponibilidad, el rendimiento, y la calidad. Se calcula mediante la siguiente fórmula:

OEE = DISPONIBILIDAD x RENDIMIENTO x CALIDAD

La DISPONIBILIDAD incluye todas las paradas, las circunstancias que hacen que el sistema no está en funcionamiento como pueden ser averías, falta de material o información, ajustes y puestas en marcha.

EL RENDIMIENTO compara la diferencia entre los tiempos teóricos o esperados y los reales.

LA CALIDAD nos permite saber del tiempo de producción cuanto tiempo hemos estado produciendo con defectos.

El concepto de OEE es de gran ayuda en cuanto a la gestión del tiempo, pero además habría que añadir consumos de recursos, que también afectan a la productividad.

La siguiente imagen muestra cómo podemos calcular fácilmente cada uno de los factores que influyen en el cálculo del OEE:

¿Qué resultados de OEE son buenos o malos según los benchmarks industriales genéricos?

Si has utilizado nuestra calculadora OEE, quizás te estés preguntando, «¿es normal este resultado?» «¿cómo lo interpreto?, «¿cuál es el OEE medio que tienen las empresas?». A continuación te explicamos cómo puedes interpretar tu OEE.

- Un OEE del 100% muestra una producción perfecta. únicamente se realizan piezas buenas, tan rápido como es posible y sin tiempos de parada

- Un OEE superior al 85% se considera “world class” para industrias de producción en serie. Es un buen objetivo a largo plazo para la mayoría de las empresas

- Un OEE en torno al 60% es un standard. Es un nivel habitual pero indica que hay significativas opciones de mejora

- Un OEE de 40% suele aparecer en empresas que comienzan su andadura en la industria 4.0, que comienzan las mediciones y seguimiento de indicadores. Normalmente, las mejoras son rápidas desde estos niveles de eficiencia y productividad.

¿Cómo optimizar mi OEE?

Ya hemos calculado e interpretado nuestro OEE. Ahora debemos optimizarlo.

Como es lógico, lo primero que tendremos que hacer si queremos optimizarlo es fijarnos en cada uno de los indicadores que hemos utilizado para calcularlo y analizar en detalle, cuáles son los factores que fallan en cada uno de ellos.

Para ello, es vital tener un sistema de captura de datos en planta que pueda hacer visibles los datos de calidad, rendimiento y disponibilidad y la manera óptima de conseguirlo es mediante un sistema MES (Manufacturing Execution Systems). El sistema MES nos va a permitir medir como estamos de cerca o de lejos del indicador OEE en disponibilidad y calidad, y a partir de esta medición hay que aplicar técnicas TPM para mejorar la eficiencia productiva.

Eficiencia productiva gracias a un sistema MES

La contribución fundamental de un MES es poner a disposición de los responsables de planta la información de lo que realmente está pasando. Está claro que lo que no se mide no se mejora, y los sistemas de captura de datos proporcionan herramientas analíticas de gran ayuda a la gestión de la planta. Permiten, a partir de los datos establecer unos indicadores (KPIs) para monitorizar el proceso y herramientas analíticas para saber sobre qué actuar, así como medir la efectividad de las mejoras que introduzcamos (organizativas, recursos, mantenimiento, calidad…). Pero la mayor contribución del sistema MES es que nos dirá cómo estamos en “tiempo real”, sin esperar a meter los datos manualmente al día siguiente, que es la manera habitual de obtener el OEE en la mayoría de las empresas.

Además, hay una contribución a la organización de la producción: qué operaciones realizar de acuerdo con el plan de producción y para las que se tiene los recursos listos.

El sistema de captura como herramienta bidireccional no sólo captura datos de máquinas y operarios, también puede proporcionar información clave para reducir el tiempo en operaciones manuales y evitando errores. Cuanto antes se disponga del dato y se analice, se reduce el impacto económico de desviaciones y es más fácil detectar la causa, porque el producto acumula menos procesos y menos valor. El uso simple de dispositivos como Smart Watch permite avisar a los operarios que trabajan con varias máquinas a la vez de problemas o paradas, para que puedan operar inmediatamente ante parones.

Los sistemas de captura ayudan en la gestión del mantenimiento y la calidad, fundamentales en la mejora del OEE, registrando qué se ha hecho y sirviendo como herramienta de control de los procedimientos de mantenimiento y calidad.

El hecho de disponer de un MES hace que la captura de datos sea eficiente y que se disponga de la herramienta para localizar las pérdidas que afectaban a la productividad y eficiencia (que medíamos a través del OEE). Podremos tomar decisiones en base a información fiable y en tiempo real y nos indicará si las decisiones tomadas han sido eficaces y nos han dado los resultados esperados.

Mejoras en la eficiencia productiva y el OEE tras la instalación de un sistema MES

La puesta en marcha de un sistema MES realmente mejora el OEE, indicador por excelencia de la eficiencia productiva, y así lo corroboran los datos estadísticos:

- 15% de mejora en los tiempos de fabricación,

- 24% de reducción en el trabajo en curso (WIP),

- 27% en el lead time y

- 18% en los defectos de fabricación.

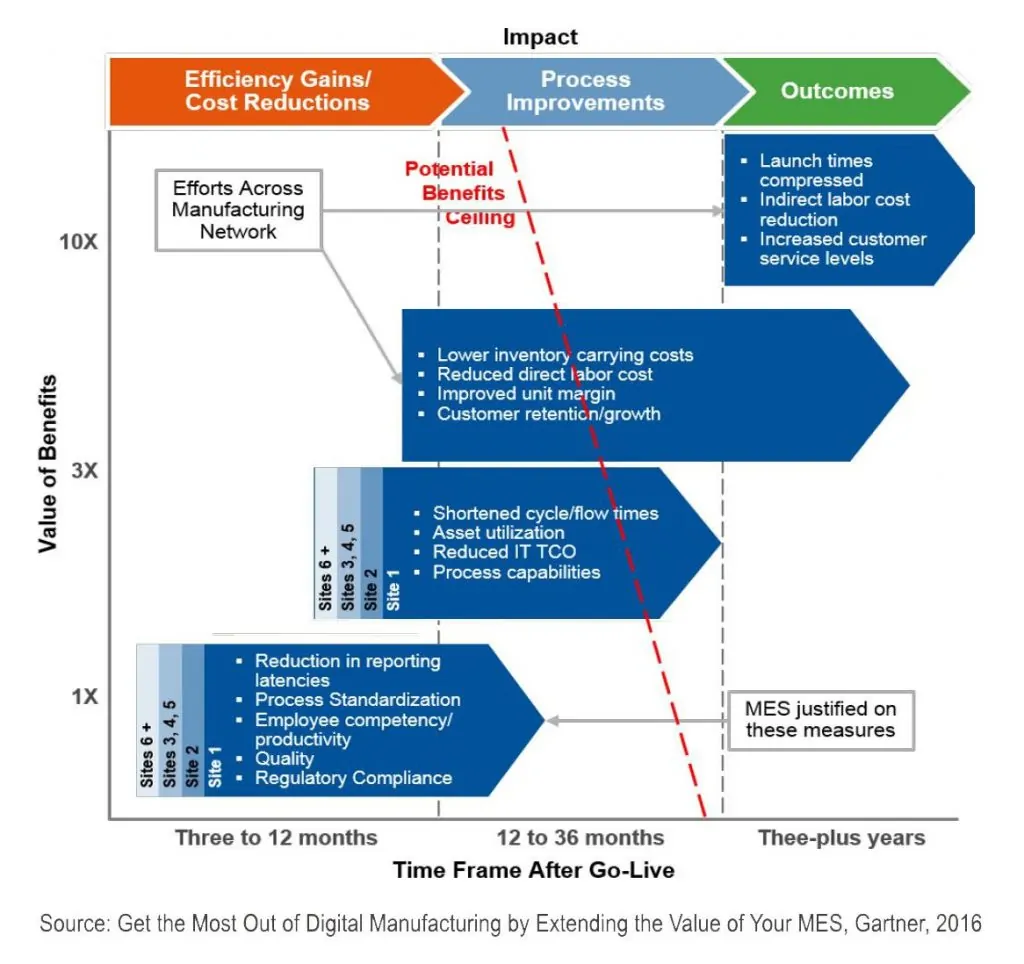

Los sistemas MES ofrecen beneficios inmediatos que son fáciles de cuantificar para la recuperación de la inversión. Sin embargo, los fabricantes que detienen su análisis de retorno de inversión aquí corren el riesgo de perder mayores ahorros y aumentos de productividad que impactan en los resultados comerciales estratégicos. Para muchas compañías, el sistema MES ha servido como una tecnología crítica que vincula las operaciones de fabricación con los procesos de los clientes y la cadena de suministro.

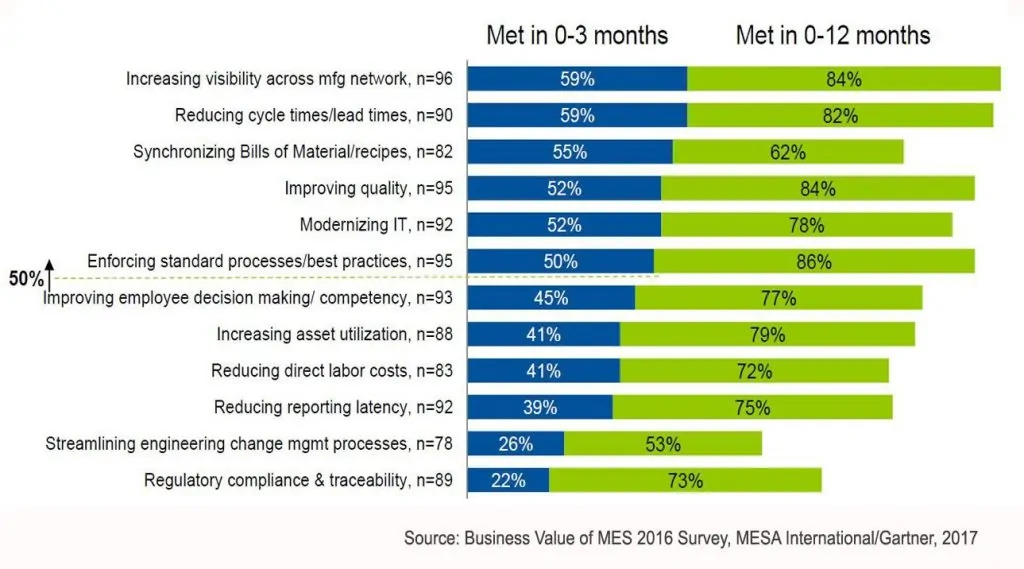

Como descubrió Gartner en su análisis (ver gráfico), los mayores beneficios de los sistemas MES provienen de capitalizar la visibilidad que proporciona en el rendimiento de fabricación y las capacidades en toda la organización y la red de proveedores. Los participantes en un estudio de Gartner 2015 sobre el valor de MES informaron que estaban invirtiendo en MES para impulsar la mejora continua, erradicar la variabilidad (es decir, mejorar la calidad y el cumplimiento) y reducir los costos. Sin embargo, también se dieron cuenta de muchos más beneficios tangibles e intangibles de la implementación de MES en los años siguientes.

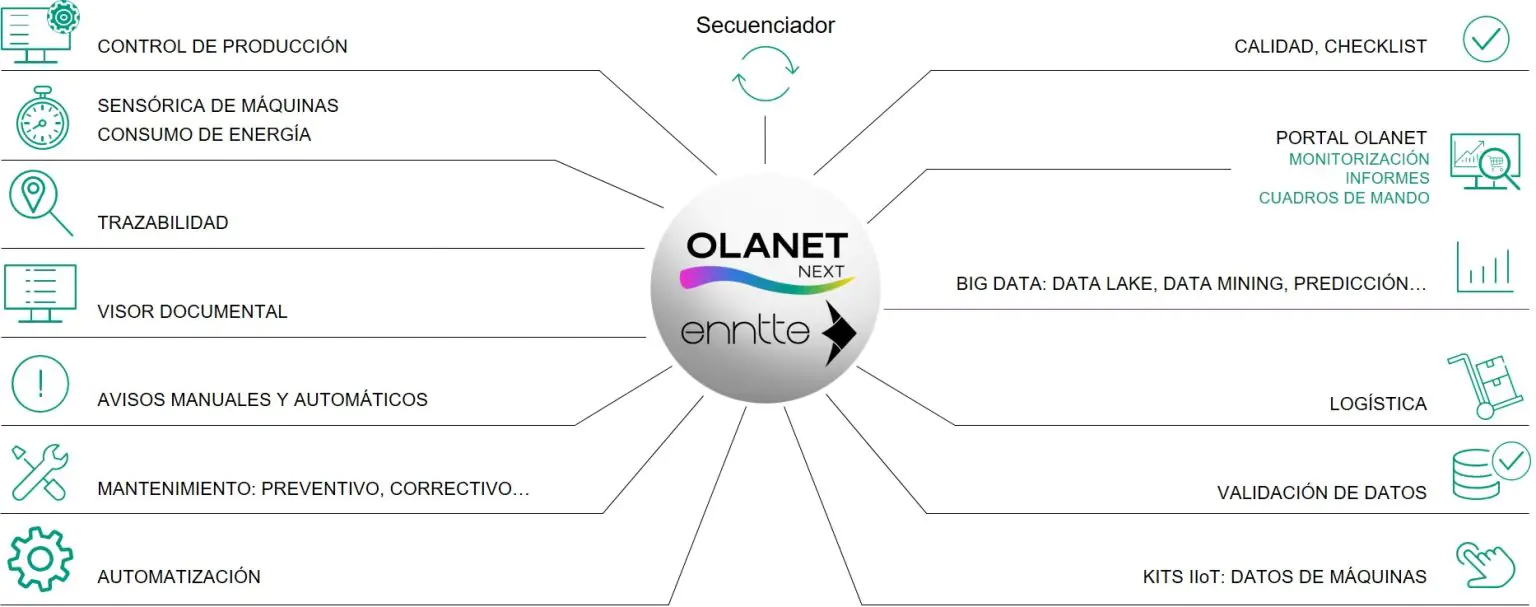

Optimiza tu OEE con OLANET Next

Como hemos visto, la mejor forma de optimizar el OEE es contar con un sistema MES que nos ayude a monitorizar los factores que influyen en la eficiencia productiva. Nosotros te recomendamos OLANET Next.

OLANET Next, es una solución modular y escalable. A continuación, veremos cuáles son los módulos que influyen directamente en los factores del OEE.

Módulos que contribuyen a la mejora de la disponibilidad

- Mantenimiento: ayuda a gestionar un buen plan de mantenimiento, que hará que las máquinas tengan menos averías y éstas se resuelvan en el menor tiempo posible. Aumentará la disponibilidad de nuestras máquinas.

- Secuenciador y control de producción: la visión de las operaciones hará que tan pronto cómo se esté finalizando una operación, veamos la siguiente. No tendremos tiempo de cambio de operación para buscar la siguiente.

- Monitorización de la planta productiva: ver qué máquinas están paradas es clave para poder analizar las causas de la parada y acelerar lo más posible su puesta en marcha.

- Informes: podernos analizar las paradas, y ver cuáles son las de más impacto, pensar en sus causas y actuar.

- Visor documental: la información accesible hace que no se pierda el tiempo en paradas por búsqueda de la misma a la hora de realizar las operaciones.

- Logística: evita paradas por no disponibilidad de material para arrancar las operaciones.

- Avisos: información a operarios o entre operarios de anticipación de problemas. Usando tecnologías tan sencillas como el uso de SmartWatch

Módulos que contribuyen a la mejora del rendimiento

- Parámetros máquina: podemos ver en todo momento las velocidades de proceso y detectar velocidades inferiores a las estándar para actuar. La captación de parámetros de proceso en tiempo real, nos permite saber si estamos trabajando adecuadamente.

- Monitorización: del mismo modo y en general, la monitorización nos indica la desviación entre el teórico y el tiempo real, tanto de operaciones con máquinas como con operarios.

- Mantenimiento: reducción de las bajadas de rendimiento por falta de mantenimiento de máquinas.

- Visor documental: toda la información accesible hará que los operarios sepan los parámetros de funcionamiento de las máquinas, reducción de las pérdidas por falta de información acerca de cómo realizar las operaciones.

Módulos que contribuyen a la mejora de la calidad

- Control de calidad: este módulo es completo en cuanto a la gestión de la calidad en la planta. Evitar problemas de calidad y detectarlos cuanto antes sea posible reducirá la producción de defectuosos y mejorará el OEE.

- Visor documental: la información disponible de forma apropiada reducirá las incidencias por desconocimiento en operarios con rotación entre puestos.

- Parámetros máquina: su captura informará de problemas de calidad o de malos funcionamientos.

- Monitorización: añadir parámetros de calidad en la monitorización nos permitirá actuar antes.

¿Y el consumo de recursos?

- Consumo de energía: monitorización y objetivos de mejora harán que se pueda reducir.

- Parámetros máquina: las máquinas, sobre todo las de procesos continuos, poseen indicadores de consumos, como, por ejemplo: velocidad, avance, RPM, Over Rate, herramientas en uso, y podremos detectar desviaciones o plantear acciones de mejora.

- Trazabilidad: el control de los materiales en planta nos permite identificar consumos reales, tener todo etiquetado y evitar el mislabeling en las piezas y contenedores (piezas izquierdas vs derechas en automoción, cajas incompletas, mezclas de referencias, etc…)

¿Cómo mejorar el consumo de recursos, los tiempo de producción y los tiempos de parada?

El concepto de OEE es de gran ayuda en cuanto a la gestión del tiempo, pero además habría que añadir consumos de recursos, que también afectan a la productividad.

En la productividad hemos visto que influye el consumo de recursos materiales y el tiempo. Para mejorar la productividad en cuanto a consumo de recursos realizaremos acciones para optimizar el consumo teórico, mejorando los procesos. Como siguiente paso deberemos hacer seguimiento (trazabilidad) de si los consumos reales se ajustan a los teóricos, y tras análisis de la realidad, definiremos acciones para lograr la convergencia con el ideal.

Para los tiempos de producción, tenemos dos pérdidas: los tiempos de producción no adecuada y los de parada. La producción no adecuada puede ser por dos motivos: con defectos o a ritmo inferior. Se revisarán los procedimientos de calidad para asegurar el nivel de calidad. Para ello, tenemos herramientas como SPC, control estadístico, que nos indicará cuando son oportunas acciones de calibración o ajustes. Otro punto importante será la información que tienen los operarios. Operarios bien formados y con toda la información necesaria a mano podrán conseguir la producción adecuada en cuanto a calidad y ritmos de producción. Cuando el recurso crítico sea maquinaria, de nuevo la información de cómo se están ejecutando los procesos y de cómo se deberían estar ejecutando es clave, las desviaciones en ritmo pueden ser por falta de información o por falta de mantenimiento.

Para los tiempos de paradas revisaremos las causas que hacen que esos tiempos aumenten: averías, falta de información y falta de recursos. Uno de los aspectos clave es el mantenimiento: cómo lograr que las operaciones de mantenimiento sean lo más breves posibles, que con más predictivo y preventivo reduzcamos la necesidad de correctivo. Otro de los motivos para evitar tiempos de parada es tener la información apropiada y clara en el puesto de trabajo, qué operaciones debemos hacer y cómo. Listas largas de operaciones a realizar de las cuales algunas no son posibles por no tener las operaciones previas o los recursos listos, contribuyen a que el cambio entre operaciones aumente. Una buena organización y planificación de la producción, junto con información clave es de vital importancia. Como ya se ha indicado, hay dos sistemas en los que hay que buscar el óptimo (mantenimiento y calidad) para que las tareas de mantenimiento y por calidad no lleven más tiempo o coste que las mejoras que aportan.

El OEE como indicador clave del Lean Manufacturing

Tal y como hemos analizado en otros posts de este blog, el Lean Manufacturing es una metodogía integrada en la Industria 4.0 que se centra en la mejora continua y la optimización de la producción mediante la eliminación de desperdicios y actividades que no aportan valor al proceso. Por lo tanto, el OEE es un indicador clave para todas aquellas empresas que aplican el Lean Manufacturing y quieran sacar el máximo partido a sus recursos.

Si quieres saber más sobre un sistema MES que te ayude a medir tu OEE, contacta con nosotros, estaremos encantados de ayudarte: