Atualmente, já muito se tem escrito sobre a Indústria 4.0, mas ainda pouco sobre a rastreabilidade unitária e Poka-Yoke, bem como sobre a transformação digital e inteligente do tecido empresarial português.

A maioria dos artigos centra-se em técnicas de recolha de dados de fábrica, ou seja, em:

- conhecer, em tempo real, o estado das máquinas;

- identificar as quantidades produzidas;

- saber o tempo investido em processos de fabrico;

- identificar os defeitos das unidades produzidas.

Por outro lado, os projetos mais complexos exigem a integração de soluções MES (Manufacturing Execution System) com recursos produtivos, para:

- transferência de ordens;

- recolha de parâmetros dos processos;

- rastreabilidade unitária dos produtos e componentes envolvidos na produção.

E é precisamente neste último ponto que iremos centrar o nosso artigo de hoje.

A atualidade da Indústria 4.0, Qualidade e Rastreabilidade unitária

Os nossos clientes comentam-nos que mais de 80% das queixas de qualidade que recebem são devidas às seguintes questões:

- o lote não está bem identificado e a referência é diferente da indicada na embalagem;

- o lote não está completo e faltam peças – muito embora existam separadores moldados para as peças;

- o lote contém peças diferentes, quando deveriam ser todas iguais;

- o código da peça não está correto;

- os números de série das peças estão repetidos.

Para evitar estas reclamações, as empresas têm de desenvolver, muitas vezes, tarefas sem valor acrescentado, mas cuja não implementação implicará certamente custos elevados – tais como: revisão unitária das peças do lote, para a qual é imprescindível conseguir identificar cada um dos produtos através de uma rastreabilidade unitária.

Uma parte do problema é que, as etiquetas necessárias para a identificação das peças são impressas no escritório aquando a emissão da ordem de produção. Em seguida, essas etiquetas são levadas para o posto de trabalho para serem aplicadas nas peças. Por regra, são impressas mais etiquetas do que o necessário (desperdício). Em consequência, as etiquetas acabam por se acumular no posto de trabalho, o que faz com que, com alguma facilidade, o operador possa cometer algum erro na colocação de etiquetas nas peças fabricas. Ou ainda, quando, por exemplo, há uma mudança de peça, o operador pode erradamente continuar a etiquetar com a referência anterior.

Muitas empresas da Indústria 4.0 e em processo de transformação digital utilizam diferentes tecnologias para a rastreabilidade unitária de peças.

Tecnologias de rastreabilidade unitária

Hoje em dia, existem diversas tecnologias no mercado no âmbito da rastreabilidade unitária.

Etiquetagem

Esta é a tecnologia mais comum e consiste em colocar uma etiqueta na peça. Esta etiqueta pode ser fixada:

- manualmente – pelo operador;

- automaticamente – através da integração do sistema MES com a automatização do processo de fabrico.

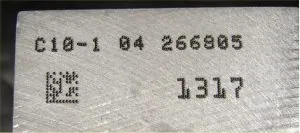

Marcação direta na peça

Nos últimos anos, esta tecnologia evoluiu significativamente.

Os primeiros sistemas utilizavam jato de tinta, que ainda é utilizada em muitos sectores. Mais tarde, surgiram as técnicas de micropercussão. A tecnologia de marcação direta por micropercussão ou marcação por pontos permite a criação de marcas, com profundidade ajustável, em todos os tipos de materiais: metais, ligas e plásticos duros. Esta marcação faz-se com uma ponta oscilante, que incide diretamente sobre o material e gera todo o tipo de caracteres por via dos impactos consecutivos de pontos a alta velocidade: textos, datas, números, símbolos, logótipos e códigos Datamatrix para aplicações de identificação automática de componentes. As mais recentes tecnologias utilizam a gravação a laser, que se pode utilizar sobre todo o tipo de materiais, permitindo uma elevada resolução e velocidade de execução.

RFID

É um sistema de identificação automática, que utiliza semicondutores e microeletrónica. A leitura faz-se através de ondas de rádio, não necessitando de contacto direto. É muito versátil e aplicável a uma grande variedade de situações.

Os dispositivos podem conter a mesma informação de identificação de um código de barras ou ainda conter, de forma rigorosa e fiável, outros dados relevantes digitalizados sobre a peça ou atividade: características, componentes, estado, conservação, localização, estado, dados sobre a transferência, transporte – entre outros.

Otimização da produtividade através da Rastreabilidade unitária e Poka-Yoke

Todas estes problemas poderão ser facilmente debelados e ainda promover a otimização da produtividade através da integração das tecnologias de rastreabilidade unitária na linha de produção ou Poka-Yoke.

Este sistema, com base no posto de trabalho, tem a vantagem de se marcar ou colocar a etiqueta na peça à medida que sai da máquina de produção ou de um Poka-Yoke – o que diminui o erro humano no processo de marcação ou colocação da etiqueta na peça correta.

A peça é marcada ou etiquetada no local, uma vez que não há etiquetas pré-impressas no posto de trabalho.

No âmbito deste tema, recomendamos-lhe, ainda, a leitura de outros artigos que já publicámos:

- Mais além da Rastreabilidade e Poka-Yoke

- Controlar a rastreabilidade dos produtos na sua fábrica – porquê?

- Como melhorar a gestão da rastreabilidade dos seus produtos?

- 6 Problemas que podem surgir na sua fábrica sem um sistema MES

- Como medir e melhorar os seus processos produtivos através de um sistema MES

- Fábrica Visual e Inteligente: gerir, controlar e monitorizar a sua fábrica em tempo real

- Eficiência produtiva: como maximizar o OEE através de um sistema MES

- O que é o OEE? Como se calcula o OEE? Como otimizá-lo?

- OLANET: o sistema MES para a gestão, controlo e monitorização de fábricas em tempo real

Necessita mais informações acerca da rastreabilidade unitária? Contacte-nos, clicando no botão abaixo, e esclareceremos a todas as suas dúvidas!

![Ayesa Indústria | Webinar [gratuito] “SOLIDWORKS & 3DEXPERIENCE – o novo paradigma da Engenharia 4.0”](https://ibermaticaindustria.com/wp-content/uploads/2024/03/Ayesa-Industria-Webinar-SOLIDWORKS-3DEXPERIENCE-O-Novo-Paradigma-da-Engenharia-4-0_1200x600.jpg)