A Ibermática an Ayesa company esteve, mais uma vez, presente na Revista O Molde e, nesta edição, abordámos o tema do OEE como indicador chave para uma maior eficiência produtiva na Indústria 4.0, através de um sistema MES.

OEE – o indicador chave para uma maior eficiência produtiva na Indústria 4.0, através de um sistema MES

No contexto da Indústria 4.0, em que as palavras de ordem são “competitividade” acelerada, “eficiência produtiva” de todos os processos na fábrica e tomada de decisões imediata, ágil e com dados precisos e fiáveis, e em que a quantidade de informação disponível é cada vez mais significativa, não basta apenas recolher ou ter uma enorme quantidade de dados disponível.

Cada vez mais, é urgente e essencial saber recolher dados, analisá-los e transformá-los em informação relevante para uma gestão, controlo e monitorização de fábricas em tempo real, em particular nos setores do fabrico de moldes e injeção de plásticos, que permita alcançar uma verdadeira eficiência do processo produtivo, impulsionando os resultados globais destas empresas industriais.

O que é o OEE?

De acordo com várias fontes, o OEE ou Overall Equipment Effectiveness é o indicador que mede o nível de eficiência dos equipamentos industriais, proposta na metodologia TPM (Total Productive Maintenance), com o objetivo da melhoria contínua dos processos.

Em concreto, o OEE compara a capacidade de produção de um equipamento e a quantidade que foi de facto produzida pelo mesmo; ou seja, mede a produtividade e eficiência da produção e, assim, a capacidade de fabrico de novos produtos. A partir desta métrica, é possível saber o tempo realmente gasto na produção.

O seu cálculo ajuda a reduzir os desperdícios e a aumentar o desempenho das máquinas, melhorando todo o processo produtivo – um fator cada vez mais crítico nos setores da produção de moldes e injeção de plásticos.

Por que razão o OEE é tão importante?

O OEE é um indicador que ajuda a conhecer a eficácia real da globalidade dos processos produtivos das empresas industriais e, assim, identificar as eventuais ineficiências durante o processo produtivo. Em rigor, tal como é usual dizer-se, “só o que é medido é possível ser gerido e ser melhorado”.

Quais as vantagens do OEE?

Considerando a experiência que acumulamos no setor industrial, consideramos que existem 10 vantagens principais no cálculo do OEE:

- Melhoria do ROI (Return On Investment);

- Apoio na identificação das causas das perdas produtivas;

- Agilização do trabalho de todos os perfis relacionados com a atividade produtiva;

- Redução dos custos de reparação das máquinas;

- Escalabilidade;

- Imersão na Indústria 4.0;

- Incremento da competitividade;

- Maximização do rendimento das máquinas;

- Maximização da qualidade dos processos;

- Melhoria dos processos de monitorização e tomada de decisão.

Para a obtenção de todos estes benefícios, é essencial uma correta implementação do cálculo do OEE, que, como anteriormente referido, está diretamente relacionado com o desempenho do processo produtivo.

Como se calcula o OEE?

O OEE calcula-se tendo em conta 3 fatores:

- Disponibilidade;

- Performance;

- Qualidade.

Para se poder medir o OEE, é vital dispor de um sistema de captura de dados da fábrica, de modo a dar a conhecer os dados de qualidade, performance e disponibilidade. Neste sentido, a forma ideal de o conseguir é através de um sistema MES – Manufacturing Execution System.

O que é um sistema MES?

Antes mesmo de estabelecermos a relação causal entre a eficiência produtiva, a tomada de decisões rápida e fácil, com base em dados fiáveis e em tempo real, e os sistemas MES, será importante clarificar o que é um sistema MES.

Um sistema MES ou Manufacturing Execution System é um sistema ou software para recolha de sinais e parâmetros das máquinas e dados da fábrica relativamente a todos os produtos produzidos – em tempo real.

Esta ligação online permite monitorizar as fábricas em tempo real e assegurar que a produção e todos os recursos na mesma (máquinas, pessoas, ordens de fabrico, cargas de máquinas, materiais, etc) são totalmente supervisionados, assegurando assim o nível ótimo de produção na fábrica.

Inicialmente, o sistema MES nasceu como uma ferramenta de apresentação de informação na fábrica. No entanto, a monitorização a que nos referimos e existe atualmente só foi possível nos últimos anos – ou seja, hoje em dia, os sistemas MES têm como objetivo melhorar o OEE da fábrica e, em consequência, aumentar a produção de forma eficiente, através da melhoria da utilização de todos os recursos da organização – um aspeto cada vez mais crucial nos setores dos moldes e injeção de plásticos. Assim, o MES será essencial para:

- reduzir os custos de produção;

- melhorar a produtividade da fábrica;

- aumentar a qualidade e rastreabilidade.

Quais as vantagens de um sistema MES?

A principal e mais saliente vantagem de um sistema MES é a de disponibilizar informação em tempo real através de dashboards. Desta forma, é possível analisar com bastante facilidade o estado da produção, em cada momento – nomeadamente, analisar a produtividade de cada máquina, identificar os engarrafamentos, analisar o OEE da fábrica, perceber quais os parâmetros de paragens, entre muitos outros.

Que tipos de MES existem?

No mercado atual, existem vários fornecedores de sistemas MES, cada um com as suas características e benefícios.

Com a vasta experiência que temos no setor industrial e na decorrência das várias solicitações por parte dos nossos clientes, acreditamos que a melhor solução MES para que uma empresa industrial seja capaz de impulsionar todo o seu potencial produtivo é um sistema de gestão, controlo e monitorização de fábricas completo, modular, escalável, adaptável a qualquer tipo de produção e passível ser integrado com outras soluções empresariais, permitindo:

- informação fiável e precisa, em tempo real;

- facilidade de acesso a informação, de acordo com cada perfil;

- documentação atualizada no posto de trabalho;

- apoio à melhoria contínua;

- eliminação de introdução manual de dados e redução de erros;

- produção sem papel;

- tomada de decisões com base em dados transformados em informação;

- solução única para todo o processo produtivo;

- ambiente integrado com outras soluções empresariais.

Melhorias reais na eficiência produtiva e OEE com a implementação de um sistema MES

O MES é, assim, um sistema de recolha e análise de dados para monitorização de todo o processo produtivo, que apresenta a vantagem fundamental de disponibilizar indicadores – KPIs – acerca de tudo o que se passa na fábrica, facilitando e agilizando a gestão na identificação de eventuais melhorias (quanto à organização, recursos, manutenção, qualidade, entre outros) e medição da eficiência da produção.

Não obstante, a maior vantagem de um sistema MES é o facto de disponibilizar toda esta informação em tempo real, sem necessidade de inserção de dados manualmente, no dia seguinte – como é habitual obter o OEE na maioria das empresas.

Um sistema MES tem também uma contribuição essencial para a organização da produção: permite definir que operações realizar de acordo com o plano de produção e para as quais existem recursos disponíveis.

Na realidade, um sistema MES, como uma ferramenta bidirecional, permite não só recolher os dados de máquinas e operadores, como também fornece informações importantes para a redução do tempo em operações manuais, evitando erros – quanto mais cedo os dados sejam disponibilizados e analisados, mais reduzido será o impacto económico dos desvios e mais facilmente se detetará a causa dos mesmos, uma vez que o produto acumula menos processos e, portanto, menos valor.

A simples utilização de dispositivos móveis – como o smartwatch – permite que os operadores que trabalham simultaneamente com várias máquinas sejam avisados sobre problemas ou paragens, de modo a que possam agir imediatamente em caso de eventuais problemas no processo produtivo.

Os sistemas de recolha de dados auxiliam, ainda, na gestão da manutenção e qualidade, que é fundamental na melhoria do OEE, registando o que foi feito e servindo como ferramenta de controlo dos procedimentos de manutenção e qualidade.

O facto de se dispor de um MES torna a captura de dados eficiente, além de permitir identificar as perdas que afetaram a produtividade e a eficiência – medidas através do OEE. Em consequência, será possível tomar decisões com base em informações fidedignas e em tempo real, além de que a própria ferramenta será capaz de analisar se as decisões tomadas foram eficazes e geraram os resultados esperados.

A implementação de um sistema MES promove melhorias reais no OEE, o indicador por excelência da eficiência produtiva, nomeadamente:

- 15% de melhoria dos tempos de fabrico;

- 24% de diminuição do trabalho em curso (WIP – work in progress);

- 27% de melhoria dos prazos de entrega;

- 18% de diminuição dos defeitos de fabrico.

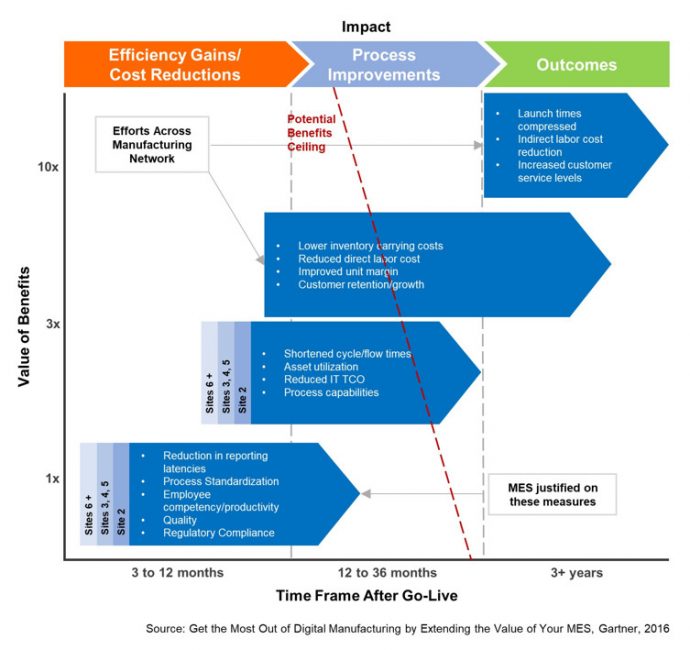

Os sistemas MES oferecem benefícios imediatos e fáceis de quantificar no cálculo do ROI. No entanto, as empresas que analisam o seu ROI apenas ao nível dos benefícios imediatos correm o risco de perder possíveis poupanças e ganhos em produtividade a médio e longo prazo, que irão afetar substancialmente os resultados estratégicos do negócio. Para muitas empresas, o sistema MES tem funcionado como uma tecnologia crítica que interliga as operações da produção com os processos do cliente e a cadeia de abastecimento.

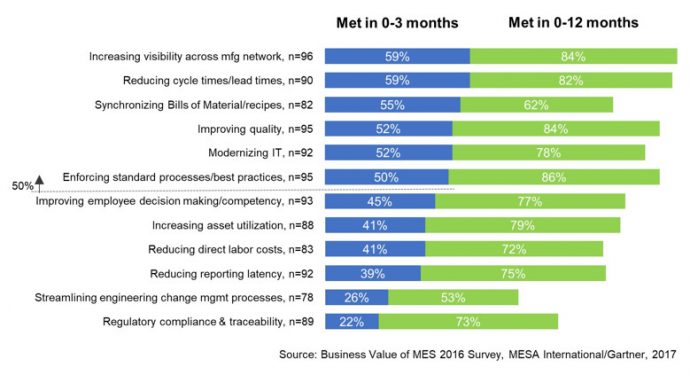

Como Gartner apresenta na sua análise (ver gráfico), os maiores benefícios dos sistemas MES advêm da capitalização da visibilidade que proporcionam no desempenho e capacidades de fabrico em toda a organização e rede de fornecedores. Os participantes de um estudo de Gartner em 2015 sobre o valor do MES reportaram que estavam a investir no MES para incrementar a melhoria contínua, eliminar a variabilidade (ou seja, melhorar a qualidade e o cumprimento) e reduzir os custos. Além disso, perceberam benefícios adicionais tangíveis e intangíveis decorrentes da implementação dos sistemas MES nos anos seguintes.

Conclusões: OEE & Sistema MES

Em resumo, para que as empresas industriais, nomeadamente dos setores do fabrico de moldes e injeção de plásticos, sejam capazes de alcançar a sua máxima eficiência produtiva é essencial o cálculo e otimização do OEE, dado que permite obter um panorama geral dos processos produtivos e, desta forma, detetar todas as possíveis melhorias e aumentar o ROI; inclusivamente, o OEE promove uma tomada de decisão informada e em tempo real, com implicações positivas ao nível da melhoria global de todos os recursos da organização.

Neste sentido, é essencial que estas empresas apostem em sistemas de recolha de dados fiáveis e precisos, capazes inclusivamente de reunir informação de forma ágil e integrada, para que seja possível calcular este indicador de forma a apoiar todo o processo de melhoria contínua.

Para que todos estes objetivos se cumpram na sua plenitude, é igualmente fundamental que as empresas sejam apoiadas por parceiros tecnológicos capazes de potenciar e alavancar o seu caminho de sucesso e competitividade neste desafiante contexto da Indústria 4.0.

Para conhecer todas notícias desta edição da Revista O Molde, clique no seguinte link: https://bit.ly/3yVyNpU (artigo Ibermática an Ayesa company: páginas 77 a 79).

Se quiser conhecer todos os artigos que a Ibermática an Ayesa company, em Portugal, já publicou na Revista O Molde relativamente aos desafios, tendências, novidades e inovações na Indústria de Moldes, clique aqui!

Necessita mais informações sobre como alavancar o OEE da sua empresa através de um sistema MES? Contacte-nos, clicando no botão, e esclareceremos todas as suas dúvidas!