¿Por qué utilizar un programa MES en la calderería industrial? ¿Por qué es importante y que nos puede aportar? Este sector se enfrenta a un cambio de paradigma donde su competitividad y rentabilidad se ven amenazadas, y un programa MES para calderería puede ser clave a la hora de hacer frente a estos retos.

¿Cuál es la clave para ser más competitivos y rentables en un sector como este?

La única manera de ser rentables en este contexto es a través de la digitalización del proceso productivo. Además, la digitalización permite a las empresas del sector del metal ser más flexibles, ágiles y eficientes. Gracias a ello, consiguen optimizar su proceso productivo y minimizar problemas que afectan a la cuenta de resultados.

¿Qué tipos de programas MES tenemos disponibles para la calderería industrial?

Soluciones de mercado estándares parametrizables a las necesidades del sector, modelo de fabricación

Se trata de soluciones fácilmente adaptables y escalables a cualquier tipología de sector sin necesidad de programación.

La capacidad de configuración de un sistema como este, es muy importante ya que el producto estándar cubrirá las necesidades de una organización industrial en el corto/medio/largo plazo sin necesidad de desarrollos ad-hoc, es decir, personalizaciones.

Las principales ventajas de tener una solución estándar de mercado son:

- Migraciones fáciles y poco costosas

- Gozar de actualizaciones al producto

- No depender de la persona que haya hecho los desarrollos.

Soluciones a medida

Las soluciones ad-hoc o a medida son soluciones que se han hecho para responder a las necesidades que traslada una organización industrial en ese momento preciso. Estas, cubren perfectamente las necesidades para las que han sido desarrolladas pero que son poco escalables en el futuro y, además, resultan tener en una gran dependencia hacia el consultor que haya realizado los desarrollos.

¿Qué 8 claves tener en cuenta para elegir tu programa MES de calderería industrial?

Aquí te dejamos algunas preguntas que te puedes plantear a la hora de elegir el sistema de producción que más se adapte a tus necesidades en el sector de la calderería industrial:

- ¿Qué necesito?

- ¿Cómo de configurable es la solución?

- ¿Puede integrarse con sistemas de terceros (ERP, SGA, GMAO, herramientas de control de calidad)?

- ¿Puede integrarse con las máquinas y dispositivos de medición de planta

- ¿Cómo de amigable es la interfaz del usuario?

- ¿Puedo acceder a la solución a través del navegador web?

- ¿Es una solución cibersegura?

- ¿Qué metodología sigue el proveedor de confianza?

¿Qué programa MES puedes implantar en el sector de la calderería industrial?

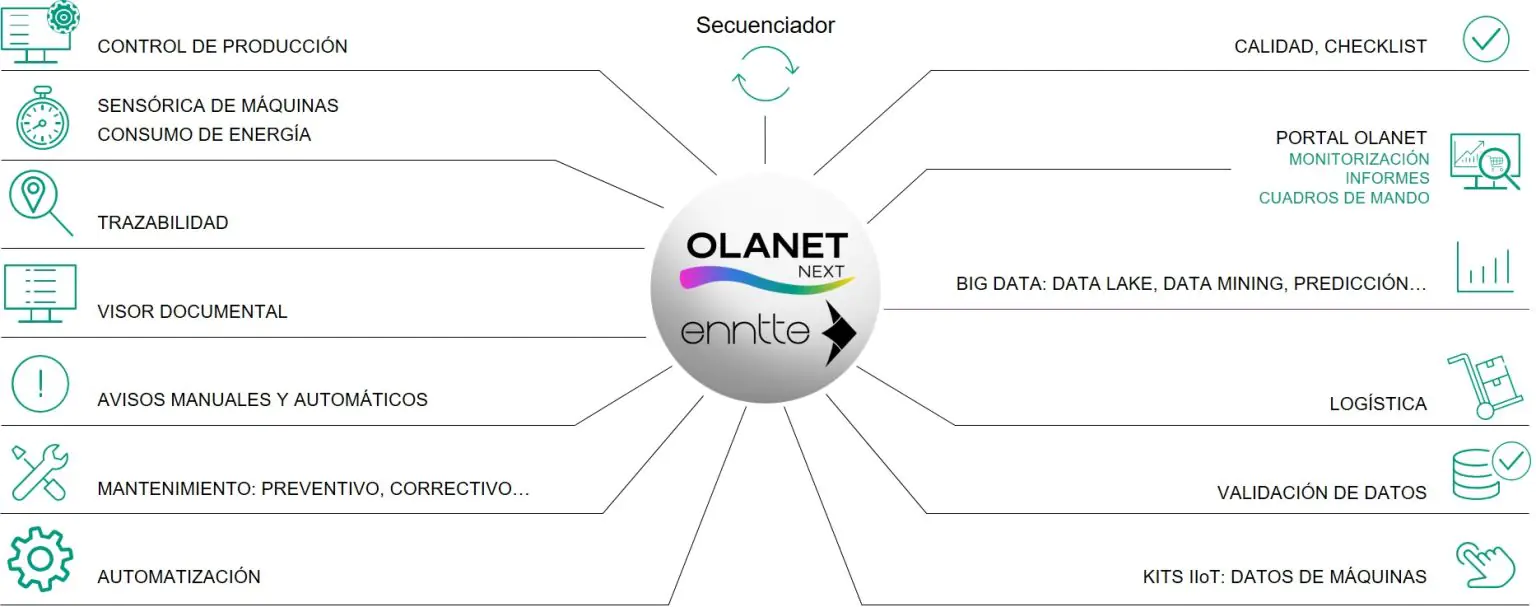

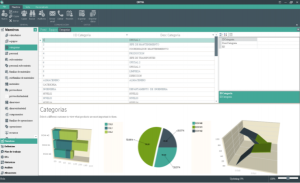

OLANET Next es nuestra solución que se encarga de controlar, gestionar y monitorizar las plantas productivas. Además de incorporar los conceptos de un programa MES, también pone a nuestra disposición conceptos como, por ejemplo: conectividad, parametrización, adaptabilidad, integración, movilidad y securización.

Gracias a estas cualidades, podemos decir que OLANET Next es un programa MES para la calderería industrial y del metal que permite modelizar el comportamiento de las diferentes máquinas en diferentes entornos de fabricación, como pueden ser los proyectos llave-en-mano, quasiunitarias, series cortas.

OLANET NEXT: ¿Qué aporta este programa MES a la calderería industrial?

En definitiva, un programa MES líder en el mercado como OLANET Next nos proporcionará:

- CONOCIMIENTO DEL PROCESO PRODUCTIVO EN TIEMPO REAL.

- PAPERLESS PRODUCTION.

- MAYOR CONTROL DE COSTES DE FABRICACIÓN.

- APROVECHAMIENTO MÁXIMO DE RECURSOS PRODUCTIVOS.

- OPTIMIZACIÓN DEL PROCESO PRODUCTIVO Y APROVECHAMIENTO MÁXIMO DE LOS MATERIALES.

- ELIMINACIÓN DE ERRORES POR DOCUMENTACIÓN OBSOLETA.

- REDUCCIÓN DE RECLAMACIONES DE CLIENTE Y ASEGURAMIENTO DE LA CALIDAD.

- AUMENTO DE LA DISPONIBILIDAD.

- REDUCCIÓN DE PROBLEMAS DE SUMINISTRO DE MATERIALES A PLANTA.

- OPTIMIZACIÓN DE LAS ACTUACIONES DE MANTENIMIENTO.

Como hemos comentado anteriormente, a la hora de elegir un sistema tenemos que tener en cuenta diferentes cuestiones, y en este caso, OLANET Next cubre perfectamente convirtiéndose en una de las soluciones líder en el mercado nacional por sus capacidades con respecto a:

- Capacidad de Parametrización de la solución.

- Integración estándar con sistemas de terceros.

- Comunicación a través de protocolos estándares de la industria (OPC, mqtt, mtconnect, euromap, …).

- Interfaz amigable para cada perfil de usuario (gestor, operario, …).

- Disponible en HTML5, solución accesible desde cualquier dispositivo con navegador web (Tablet, pc, móvil…).

- Solución cibersegura, sometido a varios Test de Penetración que garantice la seguridad de la información de la empresa y certifique la impenetrabilidad de la misma, reduciendo así las posibilidades de hackeo, y perdida de datos.

OLANET Next es una solución modular y escalable que permite a las organizaciones cubrir las necesidades actuales y futuras.

¿Qué módulos de un programa MES para la calderería industrial son los más importantes?

En el sector de la calderería industrial y el metal, cobran especial importancia los siguientes módulos:

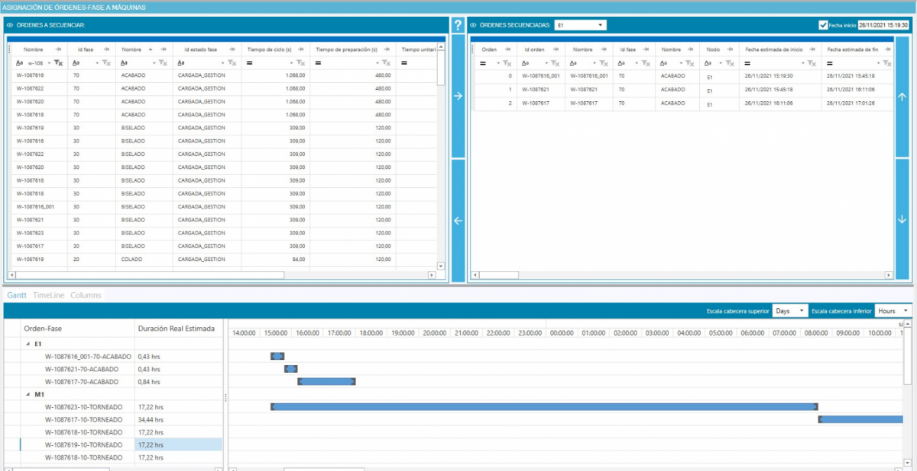

Secuenciador

El secuenciador es la capa intermedia entre el sistema de gestión y planta para priorizar y secuenciar cargas de trabajo. Además, permite la asignación de cargas de trabajo a recursos productivos según la capacidad y disponibilidad real.

A su vez, a través de un Diagrama de Gantt, permite visualizar la carga de trabajo por cada recurso productivo. Esto hace que la detección de problemas de capacidad sea rápida y anticipada, reduciendo así los retrasos en las entregas a cliente.

Control de Producción

Permite la gestión y control de la Producción y de la obra en curso en tiempo real. Gracias al módulo de producción, las organizaciones digitalizan el bono de trabajo a través de un reporting digital de todo lo que acontece en el proceso productivo:

- Fichajes de entrada y salida a máquina

- Inicio/fin de OF reporte de incidencias

- Motivos de incidencias

- Reporte de rechazos

- Motivos de dichos rechazos

- Etc.

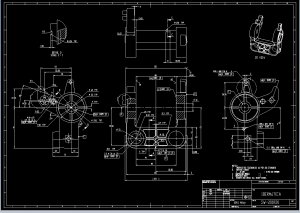

Visor Documental

El visor documental garantiza que los operarios en planta siempre dispongan de la información actualizada que necesitan y cuando la necesitan.

Además, a través de él, el operario tendrá acceso en tiempo real a la documentación de cada máquina, por número de pieza, proceso etc. También podrá acceder a las instrucciones de trabajo, preparación, vídeos, dibujos, y mucho más.

Asimismo, recibirá notificaciones ante cualquier cambio en instrucciones de trabajo y alertas de calidad.

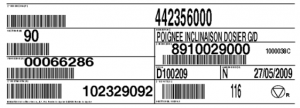

Trazabilidad

El módulo de trazabilidad nos permitirá en todo momento garantizar la trazabilidad de la obra en curso y conocer en todo momento dónde está. Trazabilidad unitaria y por lotes.

Checklist de Calidad y de Proceso

El Checklist es una funcionalidad muy versátil que consiste en un conjunto de preguntas de distinto tipo (texto, OK/NOK, numéricos, …) a lanzar en distintos momentos del proceso productivo (inicio de una orden, finalización tiempo de preparación de máquina, fin de lote, …).

Los Checklist aseguran el cumplimiento de los procedimientos establecidos en la organización que aseguren la calidad del producto en todo momento.

GMAO

El GMAO nos permitirá gestionar y controlar todas las actuaciones de mantenimiento (correctivo, preventivo y predictivo) y el control de los costes asociados a las operaciones de mantenimiento. Al mismo tiempo, la recogida de datos de máquinas permite definir políticas de mantenimiento basadas en el uso real de las máquinas.

Conectividad con máquinas

La conectividad con máquinas permite extraer tiempos, cantidades y parámetros de proceso en tiempo real directamente desde las máquinas, vinculando estos datos a los datos de proceso (rechazos, incidencias, datos de calidad, trazabilidad, …).

Gracias a ello, tenemos el proceso bajo control, entendiendo las posibles causas y/o raíces de problemas de calidad y conociendo la disponibilidad de las máquinas.

Monitorización y Explotación de la Información

OLANET Next permite recoger y contextualizar el dato. Esto va a permitir a todos aquellos actores en el proceso productivo tener una toma de decisiones en tiempo real basada en datos.

Por un lado, vamos a poder visualizar en tiempo real el estado de los recursos productivos.

A su vez, a través del desarrollo de informes, los usuarios van a poder analizar de una manera muy visual información referente al estado productivo. Por ejemplo:

- Evolución del OEE

- Avance de la obra en curso

- Secuenciación teórica vs real

- Pareto de rechazos

- Pareto de incidencias,

- Etc.

Conclusiones…

En conclusión, hemos podido ver las numerosas ventajas que ofrecen los programas MES en la calderería industrial. Gracias a la digitalización de la planta productiva, podemos optimizar procesos y ganar agilidad.