Em artigos anteriores, temos já vindo a referir-nos à integração, nomeadamente à integração como o fator-chave da Indústria 4.0 e também à integração do ponto de vista do produto/projeto – um dos dois tipos de integração que defendemos na Ibermática an Ayesa company, em Portugal.

Hoje gostaríamos de vos dar a conhecer a integração do ponto de vista dos processos – o outro tipo de integração que subscrevemos.

Integração: o ponto de vista dos processos

Tal como anteriormente mencionado, no contexto da integração do ponto de vista do produto/projeto, os Gémeos Digitais dizem respeito à réplica virtual de um processo, produto ou serviço, que incorpora dados, funcionalidades e documentação digital e tem como objetivo ajudar a identificar os requisitos de integração sob uma abordagem sistémica.

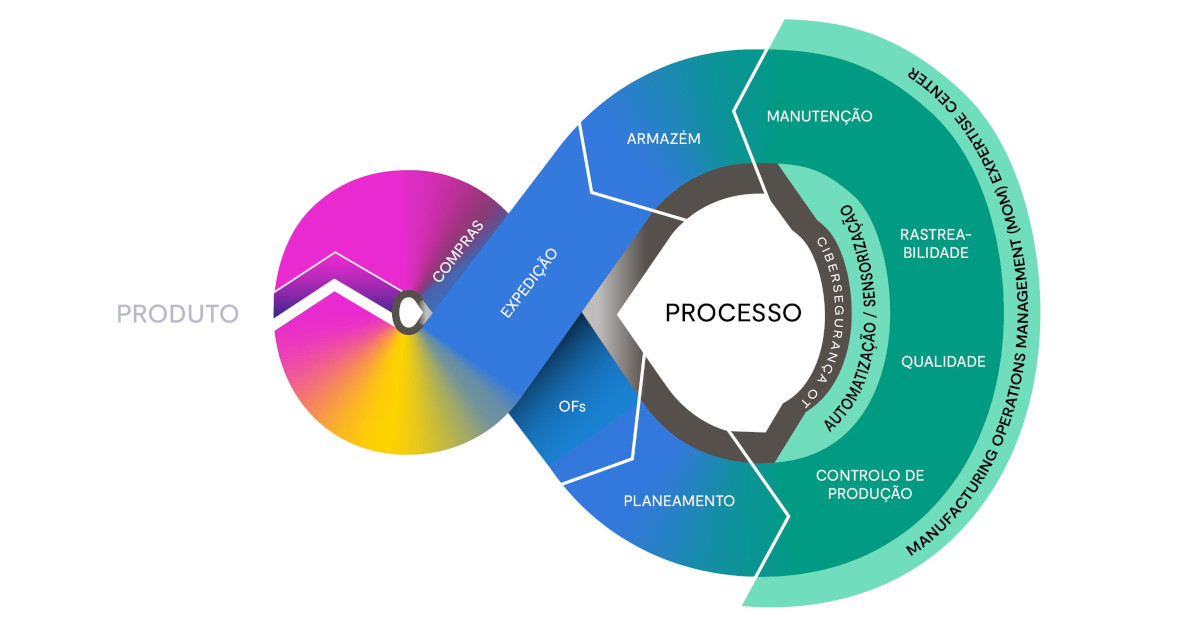

No contexto da integração do ponto de vista dos processos, o Gémeo Digital do processo diz respeito, em primeiro lugar, à conexão e digitalização dos elementos físicos da fábrica (máquinas, ferramentas, materiais) e também da cadeia de valor alargada – que inclui clientes e fornecedores.

Ao contrário do modelo digital do produto/projeto, o modelo digital do processo é estruturado em função das fases ou ciclo de vida do próprio produto, tem uma forma concêntrica ou hierárquica, partindo das “Things”/“Coisas” (máquinas, ferramentas, materiais) da fábrica, empresa e cadeia de abastecimento.

Em concreto:

- “Things”/“Coisas” – inclui: os meios produtivos, as ferramentas e materiais conectados; a “saúde” das máquinas e seus componentes, os materiais, as peças, os produtos etiquetados, entre outros;

- o que está a acontecer nas diferentes fases de fabrico que ocorrem na fábrica – nomeadamente, tarefas, horários, consumo de materiais, horários dos turnos, entre outros;

- a cadeia de abastecimento (fornecedores, logística, clientes).

Como funciona a integração na perspetiva dos processos?

Na produção em série, o objetivo principal é entregar os produtos nos prazos e quantidades acordados com o cliente e, ao mesmo tempo, fazer com que a produção seja tão eficiente quanto possível na utilização dos meios produtivos necessários. E é precisamente por esse motivo que um dos parâmetros a controlar é a disponibilidade dos meios produtivos, o que torna necessário conhecer muito bem o seu funcionamento e desempenho.

Na realidade, esta situação é absolutamente essencial no que diz respeito aos recursos mais críticos, para os quais se espera uma taxa de falhas próxima de zero ou tão baixa quanto possível, uma vez que têm um impacto elevado na atividade da empresa e, consequentemente, no cumprimento dos objetivos definidos com os clientes.

E é exatamente nestes casos que interessa que as máquinas e dispositivos autónomos – ou, em alternativa, os responsáveis pelo seu funcionamento e manutenção – possam prever situações que conduzam a eventuais paragens dos processos em curso, a mais reprocessamentos ou a mais desperdícios.

Assim, estas previsões permitirão desencadear ajustes atempados nas próprias máquina ou notificar previamente os responsáveis da necessidade de realizarem alterações na organização/planeamento – isto é, o nível concêntrico seguinte destes processos: a Fábrica (produção e/ou manutenção).

No âmbito desta temática, recomendamos ainda a leitura de outras artigos que já publicámos:

- O QUE É A INDUSTRIA 4.0? Definição e princípios básicos: a arquitetura RAMI 4.0 (Reference Architecture Model Industry)

- Indústria 4.0: o caminho rumo à Empresa 4.0

- Indústria 4.0: uma indústria mais conectada, integrada, flexível, automatizada e inteligente

- INTEGRAÇÃO: o fator-chave da Indústria 4.0

- Como tornar-se uma Empresa 4.0 em função do processo industrial?

- Lean Manufacturing rumo à Indústria 4.0

- Revista O Molde: Indústria 4.0 – A sua empresa está preparada para competir no mercado atual?

- Ibermática Manufacturing Platform: a plataforma integrada para a Indústria 4.0