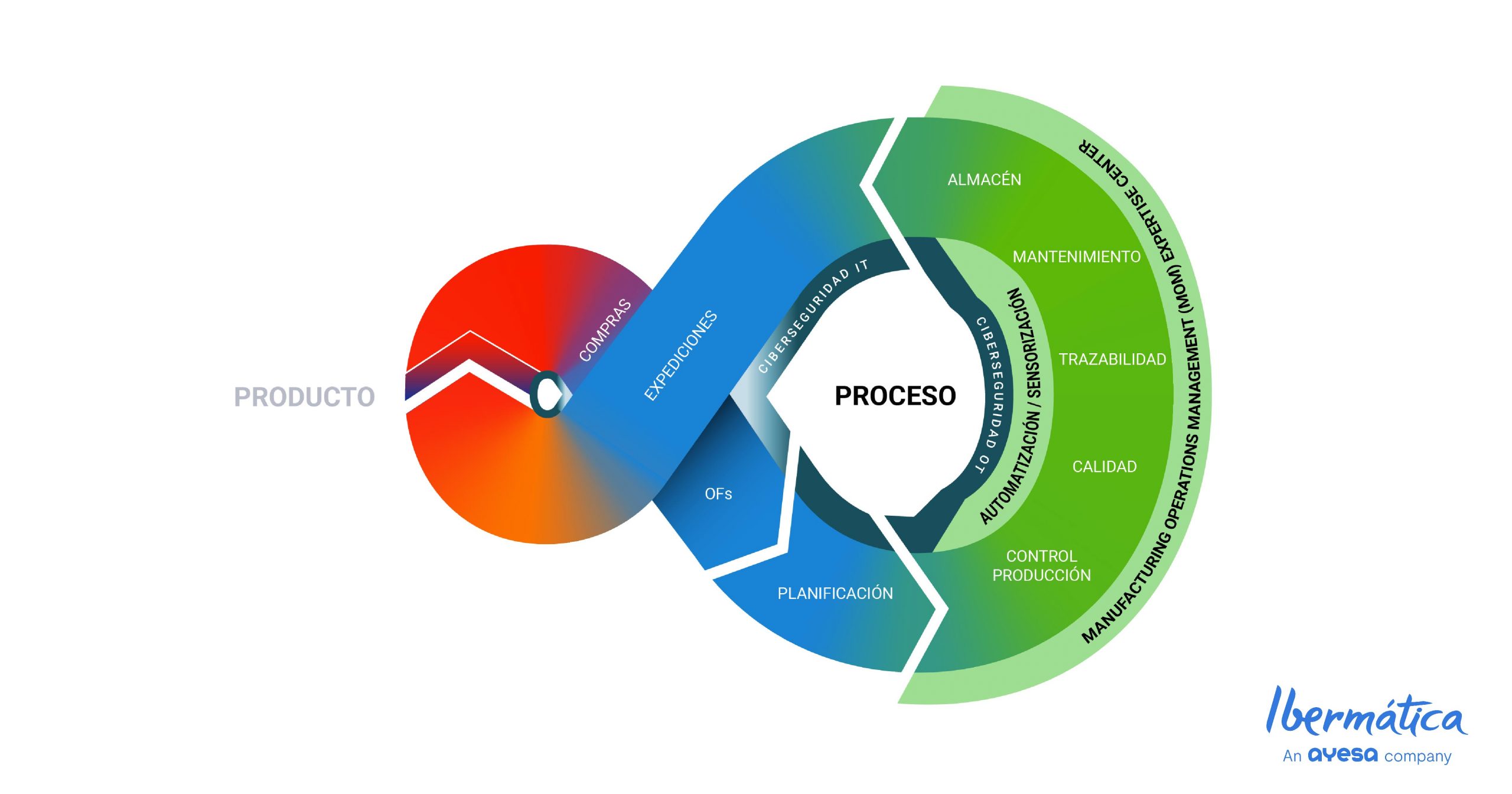

Si hablamos del proceso de integración en el ámbito empresarial, podemos decir que existen dos tipos. En el post anterior, La integración en la empresa desde una perspectiva de producto/proyecto, analizamos este proceso de integración desde el producto o proyecto.

Los Gemelos Digitales son es una réplica virtual de un proceso, producto o servicio que incorpora datos, funcionalidades y documentación digital y tiene como objetivo, ayudar a identificar requisitos de Integración bajo un enfoque sistémico.

En este post, en cambio, hablaremos de esta integración desde la perspectiva de proceso.

Proceso de Integración: Perspectiva de proceso

En el proceso de integración desde la perspectiva de proceso el gemelo digital se caracteriza partiendo en primer lugar de conectar y digitalizar los elementos físicos de campo (máquinas, herramientas, materiales), los cuales actúan en una factoría y, por extensión, en una cadena de valor extendida que incluye a proveedores y clientes.

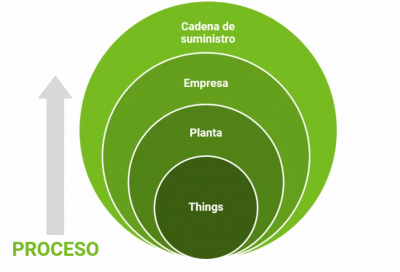

El modelo digital de Proceso tiene forma concéntrica o jerárquica, partiendo de los «Things» (máquinas, materiales, herramientas) que se encuentran recubiertos por los contextos de factoría, empresa y cadena de suministro.

- «Things», que incluye los medios productivos, herramientas y materiales conectados. Salud de máquinas y de sus componentes, materiales, piezas, productos etiquetados, etc..

- Lo que está ocurriendo en las diferentes fases de fabricación que se están dando intrafactoría (tareas, tiempos, consumo de materiales, calendario de turnos, etc..)

- La cadena de suministro (proveedores, logística, clientes).

¿Cómo es la integración desde el Proceso?

Generalmente, en los tipos de fabricación seriada, existe la necesidad principal de lograr la entrega de los productos manufacturados en los tiempos y cantidades acordadas con el cliente. Al mismo tiempo, hay que conseguir ser lo más eficiente posible en la utilización de medios productivos necesarios.

Es por ello que, uno de los parámetros a controlar es el de la disponibilidad de los medios productivos. Para ello, es fundamental comprender muy bien su comportamiento. Especialmente de aquellos medios más críticos, donde se espera que el ratio de fallo sea cercano a cero o el menos posible, ya que puede generar alto impacto en las operaciones de la compañía y, por tanto, en el cumplimiento de los compromisos adquiridos con los clientes.

¿Quieres conocer en detalle todo el proceso de integración empresarial? ¡Haz clic y descárgate la ficha de producto de nuestra plataforma!

Es en estos casos donde interesa que las propias máquinas y dispositivos con autonomía de operación o, en su defecto, los responsables de su operación y mantenimiento, puedan predecir situaciones que puedan conducir a una posible parada en el proceso, a un mayor reproceso o a un mayor scrap.

Esta predicción puede activar un ajuste a tiempo en la propia máquina o puede alertar de forma anticipada a sus responsables para la realización de cambios en la organización/planificación, es decir, en la siguiente capa de los niveles concéntricos que caracterizan al proceso, el de la Planta (producción y/o en mantenimiento).

¿Quieres saber más sobre el proceso de integración? Accede a este post:

¿Tienes dudas de cómo implantar el proceso de integración en tu empresa? ¡Contacta con nosotros!