O conceito de Lean Manufacturing integra-se na denominada Indústria 4.0 ou Quarta Revolução Industrial e tem como objetivo principal a otimização da produtividade, para incrementar a competitividade da indústria.

O que é o Lean Manufacturing e qual a sua relação com a Indústria 4.0 ou Quarta Revolução Industrial?

O Lean Manufacturing é um termo relacionado com a produtividade e diz respeito a um elemento partilhado por todas as empresas de produção: os desperdícios, incluindo todos os elementos que participam na cadeia produtiva – desde as ferramentas de produção até à capacidade dos equipamentos. Não tirar o máximo partido dos recursos equivale a perdas de eficiência e, portanto, a uma estagnação da produção. A ideia-chave por detrás do desenvolvimento de um sistema de gestão Lean é a minimização ou mesmo eliminação de desperdícios.

A base do conceito Lean assenta na melhoria contínua e otimização do processo produtivo, com ênfase nos elementos que acrescentam valor ao cliente e pelos quais este está disposto a pagar um preço. Todos os processos que não acrescentam valor são considerados um desperdício, que deve ser eliminado ou minimizado.

As ideias que fundamentam esta metodologia são universalmente aplicáveis e permitem à indústria maximizar a qualidade, ganhar eficiências, reduzir tempos e custos de produção e, como resultado final, ser mais competitiva em qualquer mercado.

Qual a origem do Lean Manufacturing?

Henry Ford é considerado por muitos como o primeiro a implementar os conceitos de Just-in-time e Lean Manufacturing. Em 1910, este empresário aplicou uma estratégia abrangente relativamente ao sistema produtivo. Considerou todos os elementos do sistema de produção (pessoas, máquinas, ferramentas e produtos) e reorganizou-os num sistema de produção contínuo. Este bem-sucedido sistema, com o qual produziu o seu Modelo T, rapidamente fez dele o homem mais rico do mundo.

O mundo mudou e o sistema mostrou as suas deficiências: forte dependência da mão-de-obra, dificuldade de adaptação às mudanças do consumo e às necessidades de um produto diferenciado (em cores, formas, …), entre outros.

Após a II Guerra Mundial, os empresários industriais japonenses começaram a observar e a procurar respostas nos sistemas de produção aliados. A semente do movimento lean surge no revolucionário tear mecânico de Sakichi Toyoda. Este inovador tear, denominado Modelo G, tinha um sensor sofisticado que parava a produção automaticamente se algum dos fios se rompesse. Desta forma, foi possível diminuir drasticamente o desperdício de peças com defeito, abrindo o caminho para a automatização dos trabalhos. Mais tarde, o direito destes teares foi adquirido por um fabricante britânico de máquinas têxteis, cujas vendas astronómicas geraram o investimento suficiente para fundar a atualmente conhecida Toyota Motor Company.

Quais as novas técnicas incorporadas?

A Toyota, pela mão de Taichii Ohno, incorporou o sistema de produção da Ford, introduzindo-lhe novas técnicas para reduzir as suas ineficiências:

- reconheceram o papel primordial do inventário e, assim, nasceu o Sistema de Produção Toyota ou Just-in-time;

- o sistema passou também a valorizar o pessoal da linha de montagem – que deixou de ser uma força mecânica para agregar valor ao sistema; assim, foi desenvolvido o Movimento da Qualidade, que culminou com o Desenvolvimento de Equipas e Unidades de Produção;

- para dar resposta à procura de produtos diferenciados, a redução dos Setups a minutos e segundos permitiu a produção de pequenas remessas num fluxo de produção quase permanente.

Todas estas medidas – introduzidas e melhoradas continuamente entre 1949 e 1975 – foram aplicadas a todo o sistema produtivo japonês, sendo a base da vantagem competitiva da produção japonesa no último quarto do Séc. XX.

Quais os objetivos e estratégia do Lean Manufacturing?

O Lean Manufacturing tem como objetivo final a maximização da produtividade industrial, para incrementar a rentabilidade e melhorar a resposta às necessidades do cliente. E tudo isto é conseguido através de uma série de objetivos-base, nomeadamente:

- melhoria da qualidade: adotar uma gestão da qualidade total permite responder, de forma otimizada e eficiente, às necessidades em constante mudança do cliente;

- eliminação de desperdícios: os desperdícios afetam negativamente os custos, prazos de entrega e recursos utilizados e, por isso, consomem recursos sem acrescentar valor ao cliente;

- redução de prazos: tempo é dinheiro! – a redução de tempos nos processos, desde a conceção de um produto até à sua entrega ao cliente, acrescenta valor e eficiências à indústria;

- redução de custos: a poupança é gerada quando uma empresa não desperdiça tempos, materiais e recursos humanos em atividades que não acrescentam valor; a sobreprodução também aumenta os custos de armazenamento e financiamento; a tripla restrição é a primeira etapa para entender a gestão de custos.

Etapas essenciais para implementar um projeto de Lean Manufacturing

As etapas essenciais para a implementação de um processo de Lean Manufacturing podem definir-se da seguinte forma:

- processo de produção simples e eficiente: a estratégia e a gestão do processo são o fator-chave para a implementação de um projeto de Lean Manufacturing. Para esse efeito, é necessário entender e conhecer, em tempo real, o que acontece, quando e porquê. O primeiro passo consiste em implementar o sistema MES (Manufacturing Execution System) mais adequado à sua empresa, que permita recolher, em tempo real, os dados de produção, visualizá-los e implementar uma gestão baseada em dados.

- melhoria contínua como pilar da estratégia – a procura contínua de áreas a melhorar é a base de um sistema Lean.

Ferramentas de Lean Manufacturing

Hoje em dia, as ferramentas de Lean Manufacturing estão ao alcance de qualquer empresa que pretenda implementar mudanças para melhorar a sua produtividade e eficiência.

Os 5S da metodologia Lean são o pilar do Lean Manufacturing. No entanto, existem outras ferramentas relacionadas com esta filosofia de fabrico.

Para além dos 5S – a ferramenta mais utilizada no Lean Manufacturing, existem também outras ferramentas ou metodologias para melhorar a produção e eficiência dos processos produtivos, nomeadamente:

- Manutenção Produtiva Total (TPM – Total Productive Maintenance);

- Fluxo contínuo ou One Piece Flow;

- Housekeeping;

- Kanban;

- Automatização de tarefas;

- Poka Yoke;

- Value Stream Mapping (VSM).

Como implementar as ferramentas de Lean Manufacturing?

O objetivo do Lean Manufacturing é otimizar os processos de produção – um dos enormes e mais exigentes desafios: eliminar desperdícios, gerar mais valor para o cliente e criar produtos de melhor qualidade – utilizando menos dinheiro, esforço e tempo.

Para se atingir este objetivo, é necessário seguir alguns passos, que permitam implementar as ferramentas de Lean Manufacturing.

1 – Diagnóstico

Nesta primeira fase, é necessário efetuar-se uma autoavaliação dos sistemas e processos da empresa; terminada esta autoavaliação, é necessário estabelecer prioridades – o objetivo é organizar antes de se iniciar o processo.

2 – Implementação de alterações

Nesta fase, o objetivo é eliminar desperdícios, reduzindo inventários desnecessários, encurtando os ciclos de produção e acelerando o tempo de resposta.

3 – Controlo

Nesta fase, é necessário ter controlo sobre o lean management. Para esse efeito, é necessário conhecer a opinião dos nossos clientes e fornecedores – esta é a única forma de estar alinhado em toda a cadeia de valor. Por outro lado, também é aconselhável estabelecer determinados KPIs para os poder monitorizar de acordo com métricas bem estabelecidas.

4 – Standardização

Nesta fase, o que se pretende é estabelecer procedimentos e disseminá-los para as diferentes áreas.

Assim, quanto mais organizado for o espaço de trabalho – seja ele qual for, mais eficiente será o colaborador; e, ainda, quanto mais standardizada for a organização do espaço de trabalho, mais eficiente será o sistema.

O sistema MES/MOM como uma ferramenta de apoio ao Lean Manufaturing rumo a uma maior produtividade e eficiência

Adotar e promover ferramentas de Lean Manufacturing será essencial para aumentar o desempenho e produtividade, reduzindo os custos e garantindo melhor qualidade no produto final.

No que diz respeito ao setor industrial, especificamente à produção, a eficiência operacional é de facto um dos objetivos que mais impulsiona o mercado de soluções Lean Manufacturing.

Dentre as ferramentas de apoio ao Lean Manufacturing, podemos encontrar os sistemas MES/MOM, como um método de otimização da gestão dos processos produtivos, que ajudam a gerir, controlar e monitorizar a produção e seus operadores, de forma eficiente e em tempo real, possibilitando atuar com rapidez, em consequência da informação fidedigna que nos disponibiliza.

O que é um sistema MES/MOM?

Um sistema MES/MOM é um software que permite reduzir os tempos e custos de produção, através da utilização da análise de dados da fábrica – o que permite monitorizar a produção segundo um planeamento preestabelecido, aumentando, assim, a eficiência dos seus recursos.

Dentre as suas funcionalidades, é possível estipular – entre outras:

- fluxos de trabalho;

- consumos de materiais;

- parâmetros de qualidade;

- atribuição de tarefas;

- manutenção de máquinas;

- ordens de trabalho;

- documentação.

Quais as vantagens de um sistema MES/MOM?

O sistema de Manufacturing Execution System/Manufacturing Operations Management – mais conhecido por MES/MOM, respetivamente – oferece várias vantagens:

- integração de sistemas;

- controlo automático de tarefas;

- redução de custos;

- rastreabilidade e análise de dados;

- apoio ao planeamento;

- segurança e proteção dos dados da produção;

- redução de papel;

- eliminação da duplicação de dados e tarefas;

- melhoria quanto ao conhecimento do processo produtivo;

- promoção de uma comunicação fluída.

Que sistema MES/MOM é o mais adequado para a sua empresa?

Existem inúmeros sistemas MES/MOM no mercado, alguns mais generalistas e outros concebidos especificamente para cada sector.

Na Ayesa, em Portugal, em função da experiência adquirida ao longo de mais de 25 anos, acompanhados por profissionais especializados no setor industrial, acreditamos que um sistema MES/MOM deve:

- ser desenvolvido especificamente para cada setor e incorporar, a priori e de forma padrão, as funcionalidades necessárias para dar resposta às características particulares de cada indústria – ainda que adaptável aos requisitos de cada empresa;

- integrar-se facilmente com as restantes soluções empresariais (nomeadamente, com o sistema de ERP, gestão de projetos) e áreas – da engenharia à fábrica, passando pela gestão;

- ser modular e escalável, de forma a poder dar flexibilidade à empresa de acordo com a sua evolução e crescimento;

- disponibilizar informação rigorosa, fiável e em tempo real, de forma a permitir uma tomada de decisão baseada em dados e a melhoria contínua dos processos;

- fornecer documentação atualizada no posto de trabalho e de acordo com a função de cada colaborador;

- apresentar a informação de forma gráfica, em dashboards, permitindo decisões rápidas e sem papel.

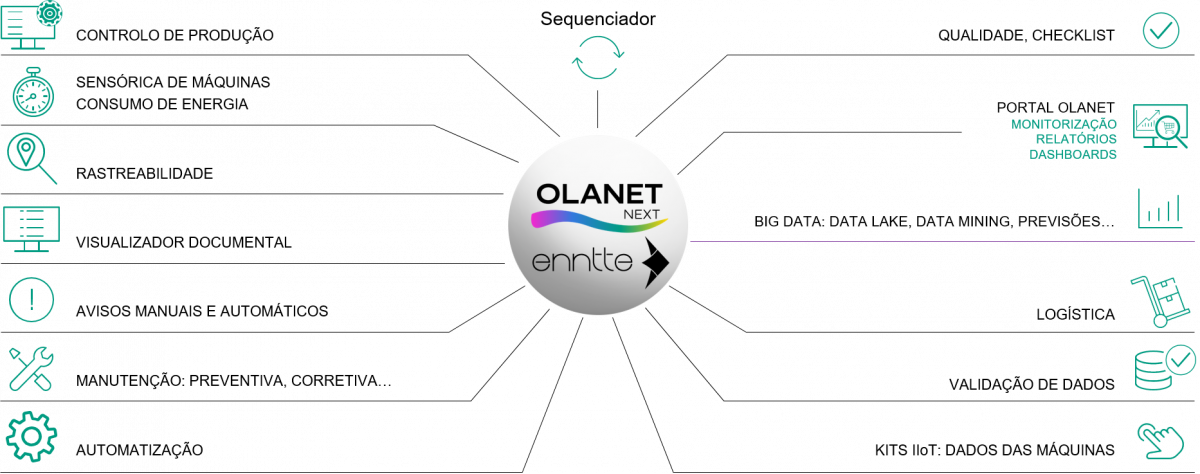

OLANET NEXT: o sistema MES/MOM chave-na-mão, completo, modular, escalável e parametrizável

O OLANET NEXT é o sistema MES/MOM desenvolvido pela Ayesa, para o controlo, gestão e monitorização de fábricas em tempo real. É um sistema chave-na-mão, completo, modular, escalável, parametrizável e que se baseia num software web multi-dispositivo, que permite aos nossos clientes dar resposta às suas necessidades atuais e futuras, através de uma única plataforma.

Assim, disponibiliza informação precisa, rigorosa e online, em tempo real, para a tomada de decisão baseada em dados e melhoria contínua.

Ainda, é de fácil integração com outras soluções corporativas – como ERP, sistemas de planeamento ou gestão de projetos, disponibilizando uma comunicação bidirecional com todos os recursos produtivos, proporcionando uma recolha de dados de qualidade, em tempo real, eliminando os relatórios manuais.

Quando nos referimos, por exemplo, à comunicação bidirecional com uma máquina, podemos inclusivamente transferir, de forma automática, os parâmetros de funcionamento dessa máquina para uma referência específica. Deste modo, evitam-se eventuais erros decorrentes da introdução manual, reduzem-se os tempos de preparação e assegura-se a repetibilidade do processo.

À data de hoje, temos mais de 1.000 clientes que implementaram com sucesso o OLANET NEXT nas suas empresas – a nível nacional e internacional e nos mais variados setores económicos: automóvel, alimentar, construção, entre outros.

Quais os módulos do OLANET NEXT?

Com o OLANET NEXT, numa única plataforma, terá disponível toda a informação relacionada com a produção, rastreabilidade, qualidade, manutenção, logística – os dados são introduzidos uma única vez e ficam acessíveis para toda a organização em tempo real, de acordo com o perfil do utilizador.

De facto, o OLANET NEXT foi desenvolvido para se adaptar a empresas de qualquer dimensão e tipo de produção.

Em função das necessidades e requisitos de cada organização, será possível combinar os diferentes módulos, de forma a alcançar os seus objetivos e respetivos processos produtivos.

O módulo de controlo da produção permite-lhe controlar e gerir a sua fábrica em tempo real, reportando-lhe todas as situações anómalas.

O OLANET NEXT permite a comunicação bidirecional com as máquinas e qualquer outro dispositivo, para recolher informação rigorosa e em tempo real.

Rastreabilidade completa do produto e do processo. Por lotes ou séries unitárias. Por matéria-prima, componentes e produtos finais.

Uma solução completa para a gestão e controlo da manutenção preditiva, preventiva e corretiva das instalações.

Planeamento avançado da qualidade (PAC), controlo estatístico (SPC), gestão das não conformidades (ACCI), calibração e gestão de ferramentas de controlo (CALIBRATOR).

Controlo do armazém. Desde a receção de materiais até à expedição. Todo o seu stock controlado e identificado.

Tendências ou KPIs – indicadores-chave de desempenho – representados graficamente. Uma visão global da sua fábrica. Tomada de decisão baseada em dados, de forma rápida e eficiente.

O tratamento e o processamento da informação permitem o acesso direto às últimas versões da documentação e a avisos face a desvios nos processos, de forma a poder prevenir eventuais problemas.

Tecnologias 4.0 rumo às Empresas Lean Manufacturing 4.0

Na atualidade, existem inúmeras tecnologias facilitadoras da Indústria 4.0 e que possibilitam a obtenção de benefícios reais e tangíveis para as empresas industriais – sobretudo, as que operam sob a metodologia Lean Manufacturing.

Efetivamente, esta diversidade de Tecnologias 4.0 tem impacto nos 3 vetores centrais da Indústria 4.0: processos, produtos e modelos de negócio.

Na realidade, estas tecnologias 4.0 são transversais a toda a toda a cadeia de valor – desde a receção de uma encomenda, através de uma app de eCommerce (configurabilidade, etc.) até à assistência técnica de produtos/equipamentos.

Deste modo, as Tecnologias 4.0 proporcionam uma vasta diversidade de benefícios, permitindo o desenvolvimento de empresas mais integradas, automatizadas, flexíveis, conectadas e inteligentes. Além disso, é possível a redução dos custos de produção e, consequentemente, incremento da competitividade e o crescimento da empresa.

A Integração como base da Indústria 4.0

O conceito de integração diz respeito ao ato de unir, incorporar e/ou interligar as distintas partes para formar um todo.

Habitualmente, o que acontece na maioria das empresas em que apenas se acrescentam áreas/departamentos é que acabam por surgir os conhecidos “silos de informação”. E, por esse motivo, se torna hoje em dia tão relevante ter uma resposta global e integrada relativamente a dados, processos e pessoas.

Na realidade, o próprio conceito Indústria 4.0 exige não só esta integração a nível vertical – da engenharia à fábrica – como também ao longo de toda a cadeia de valor. É daí, neste momento, começarmos a falar sobre a “Indústria Integrada”.

A integração dota as empresas de agilidade, o que, por sua vez, é uma vantagem competitiva: quanto mais ágil uma empresa for, maior capacidade terá para agir e implementar mudanças no mais curto espaço de tempo possível. E quanto mais depressa for possível inverter uma situação que possa ter originado um problema ou, por outro lado, tirar partido de uma oportunidade, maiores serão os benefícios para a empresa.

O fator-chave para a agilidade é reduzir estes intervalos de tempo e existem várias ferramentas que nos podem ajudar a fazê-lo:

- Digitalização integrada: reduzir o intervalo de sensibilização para o problema/oportunidade, disponibilizando informação e alertas aos decisores sobre o que está a acontecer na realidade (e, se possível, com antecedência ou de forma preditiva).

- Smartização: reduzir os intervalos de análise e decisão, fornecendo dados para contextualização da situação e ferramentas de análise avançadas para ajudar o decisor a compreender a situação e a tomar a decisão correta.

- Automatização: reduzir o intervalo de efeito, implementando regras e automatismos que acelerem a execução da decisão.

De facto, o conceito de Indústria Conectada diz respeito à integração de todos os departamentos. E, neste sentido, a informação flui ao longo de toda a empresa.

Ou seja, estabelece-se uma organização como um todo – um todo unificado e articulado (e não um todo como a soma de todas as partes).

Assim, através desta abordagem de integração, é possível responder a todas as necessidades e problemáticas enfrentadas pelos diferentes intervenientes com responsabilidade nas várias áreas do negócio da empresa.

No âmbito deste tema, recomendamos-lhe, ainda, a leitura de outros artigos que já publicámos:

Indústria 5.0 | O que é e quais os objetivos e pilares fundamentais da Nova Era Industrial?

Descarbonização e Sustentabilidade Ambiental: 3 Passos para tornar a sua empresa mais sustentável

Fábrica 4.0: Controlo & Otimização = Incremento do OEE & Agilidade

- O QUE É A INDUSTRIA 4.0? Definição e princípios básicos: a arquitetura RAMI 4.0 (Reference Architecture Model Industry)

- Indústria 4.0: uma indústria mais conectada, integrada, flexível, automatizada e inteligente

- Ibermática Manufacturing Platform: a plataforma integrada para a Indústria 4.0

Fábrica Inteligente e Visual: gerir, controlar e monitorizar a sua fábrica em tempo real

- O Que é o OEE? Como se calcula o OEE? Como otimizá-lo?

- 6 Problemas que podem surgir na sua fábrica sem um sistema MES

- OLANET: o sistema MES para a gestão, controlo, gestão e monitorização de fábricas em tempo real

- Como medir e melhorar os seus processos produtivos através de um sistema MES

- Eficiência produtiva: como maximizar o OEE através de um sistema MES